В настоящее время можно приобрести готовые станки, инструмент и оборудование для оснащения собственной мастерской, но все это обойдется достаточно дорого. Самодельные станки помогут мастеру в его практической работе, при этом не обременят его бюджет. Зачем покупать то, что можно сделать своими руками, да еще применительно к конкретным условиям.

Как использовать для домашней мастерской?

Оснащение собственной мастерской каждый владелец выбирает сам. Оно зависит от особенностей хобби, т.е. вида работ и площади помещения. Минимальная площадь домашней мастерской, в которой есть смысл размещать оборудование составляет 3-4 м².

Оно может располагаться в небольшой комнатке или на балконе квартиры, отдельной постройке на собственном участке или в гараже. Идеальный вариант – это уединенное помещение, в котором можно шуметь, не мешая другим людям.

По своему назначению домашняя мастерская может быть универсальной, т.е. для проведения любых работ, неожиданно возникших в быту, или иметь конкретное направление, связанное с увлечением мастера. Чаще всего, оборудуются мастерские для работы с деревом, т.е. для столярных работ. Достаточно часто появляется потребность в обработке металла (слесарные работы) и ремонте автомобиля.

В целом, обустройство домашней мастерской включает такие элементы:

- конструкции для размещения инструмента и материалов (стеллажи, полки, шкафы);

- оборудование для проведения работ (верстаки, рабочие столы);

- станки для обработки материалов;

- приспособления для механизации работ, облегчения труда, подготовки инструмента и т.п.

Размещать оборудование нужно так, чтобы к нему был свободный подход, соблюдалась техника безопасности и противопожарные нормы, обеспечивался минимальный комфорт.

Полки для инструмента и материалов

Обустройство домашней мастерской начинается с установки практичных полок для инструмента своими руками. Они могут изготавливаться из металла или дерева, а также иметь комбинированную конструкцию – металлический каркас с полками из дерева, фанеры, ДСП, пластика и т.д.

[stextbox id=’warning’]Советуем почитать: Идеи по созданию полок своими руками[/stextbox]

Выделяются такие основные конструкции:

- Стеллажи в виде каркаса и полок, расположенных на разной высоте.

- Полки, закрепленные на стене. Они могут устанавливаться на кронштейнах или крепиться дюбелями непосредственно к стеновой поверхности.

- Подвесные полки с потолочным креплением.

Рекомендация. Удобны и практичны в домашней мастерской полки-щиты. На них можно устанавливать инструмент небольшого размера, который просматривается и легко извлекается.

Практичные полки-щиты имеют такую конструкцию. Основу составляет щиток, вырезанный из фанеры толщиной 8-12 мм.

Практичные полки-щиты имеют такую конструкцию. Основу составляет щиток, вырезанный из фанеры толщиной 8-12 мм.

На нем монтируются крепления 3-х типов:

- рейка с прорезями для размещения инструмента с ручкой в вертикальном положении (молоток, отвертки, стамески и т.п.);

- полки с бортиком для установки коробочек с мелким инструментом (сверла, метчики, плашки и т.п.);

- крючки для подвешивания небольшого инструмента (нож, ножницы, измерительный инструмент и т.д.).

Такая полка-щит закрепляется на стене с помощью дюбелей.

Столярный верстак

Столярный верстак – это прочный стол с рабочей поверхностью, на которой закрепляются столярные тиски (2 штуки), фиксаторы для закрепления заготовки при строгании рубанком, предусматриваются места для установки фрезера и иных ручных станков.

[stextbox id=’alert’]Важно. Размеры верстака выбираются, исходя из практических соображений.[/stextbox]

Высота должна обеспечивать удобство проведения работ с учетом фактического роста мастера. Длина должна составлять не менее 1 м (обычно 1,7-2 м), а ширина – 70-80 см.

Инструкция по изготовлению столярного верстака:

- Рабочая поверхность изготавливается в виде щита с плотно подогнанными досками толщиной не менее 55 мм. Лучше всего подходит бук, дуб, граб. Предварительно их следует пропитать олифой. Упрочнение достигается брусом размером 4-5 см, который крепится по всему периметру щита.

- Вертикальные опоры стола можно сделать из сосны или липы. Обычно используется брус размером 12х12 или 15х15 см длиной порядка 120-135 см. Опорные элементы соединяются горизонтальными перемычками из широкой доски, закрепляемой на высоте 20-30 см от пола.

- Хранение инструмента и приспособлений производится на полках, которые располагаются под крышкой. Лучше их изготавливать в виде тумбы с дверцей. Щиты-полки можно расположить на стене над верстаком.

- На рабочей поверхности крепится пара самодельных или заводских столярных тисков.

[stextbox id=’warning’]Справка. Верстак может быть мобильным (передвижным), складным (разборным) или стационарным. В последнем случае рекомендуется опоры заглубить в землю на 15-20 см.[/stextbox]

Тиски

Для самодельных тисков потребуется длинный винтовой стержень диаметром не менее 20 мм с длиной резьбовой части не менее 14-16 см, металлические шпильки и деревянные бруски.

Для самодельных тисков потребуется длинный винтовой стержень диаметром не менее 20 мм с длиной резьбовой части не менее 14-16 см, металлические шпильки и деревянные бруски.

Изготовление осуществляется в следующем порядке:

- Вырезается деревянный брусок (можно из сосны) размером порядка 20х30 см и толщиной не менее 5 см, в котором сверлится по центру отверстие для винта, а внизу 2 отверстия для направляющих шпилек. Эта первая губка тисков стационарно закрепляется на рабочей поверхности.

- Вторая губка выпиливается из аналогичной доски и имеет размеры 20х18 см. Это будет передвижной элемент.

- Через губки пропускается винтовой штырь. Для исключения смещения элементов закрепляются шпильки диаметром порядка 8-10 мм. На винтовой стержень устанавливается ручка.

Как сделать слесарный верстак из металла своими руками?

Для проведения слесарных работ потребуется металлический верстак. Стандартный его размер: длина 1,8-2,1 м, ширина – 0,7-0,8 м, высота – 0,9-1,2 м. Изготовление включает такие этапы:

- Сборка каркаса верстака с приданием продольной жесткости.

- Сборка и закрепление 2-х тумб в виде каркаса, обшитого металлическим листом.

- Установка рабочей поверхности – деревянный щит, обшитый сверху металлическим листом.

- Монтаж стеллажа для инструмента, который закрепляется с задней стороны верстака и дополнительно упрочняет его.

При изготовлении рекомендуется использовать такой материал:

- стоечные балки – профильная труба со стенкой не менее 2 мм размером 4х6 см. Нужно – 4 шт.;

- балки размером 5х4 см для горизонтальной связки стоек, обеспечивающие продольную жесткость. Количество – 3 шт.;

- профилированная труба (9 шт) для изготовления каркаса тумб размером порядка 4х3 см с толщиной стенок не менее 1 мм.;

- уголок 5х5 см для вертикальных стоек стеллажа высотой 1,5-2 м. Для горизонтальной увязки можно применить уголок 4х4 см.;

- доска для столешницы толщиной не менее 5 см.;

- металлический лист для рабочей поверхности толщиной не менее 6-8 мм.

Особенности создания токарного станка по дереву

Самодельный токарный станок для работы с деревянными заготовками включает следующие элементы:

- Станина. Она должна обладать достаточной прочностью. Ее лучше изготовить из металлического профиля (труба, уголок), но можно и из деревянного бруса. Важно надежно закрепить каркас на полу мастерской и утяжелить конструкцию в нижней части.

- Передняя бабка или зажимной шпиндель. В качестве этого элемента станка можно использовать головку от дрели повышенной мощности.

- Задняя бабка. Для того, чтобы обеспечить продольную подачу заготовки, лучше использовать стандартный фабричный шпиндель с 3-4 кулачками.

- Суппорт или упор для резцов. Он должен обеспечивать надежное закрепление и возможность перемещения в сторону заготовки, что обеспечивается винтовым стержнем.

- Стол для инструмента. На станине следует сформировать рабочую поверхность, на которую можно разложить резцы и другой инструмент.

- Привод. Для создания вращающего момента используется электродвигатель со скоростью вращения 1500 об/минуту мощностью 250-400 Вт. Можно применить двигатель от стиральной машины. В качестве трансмиссии используется ременная передача, для чего на валах устанавливаются шкивы нужного размера.

Резцы

Даже в самодельном токарном станке лучше использовать заводские резцы, которые обеспечат повышенное качество. Однако при желании можно обойтись и в этом вопросе своими силами. Самодельные резцы по дереву можно изготовить из следующих материалов:

- Стальная арматура. Наилучший вариант – квадратное сечение с размером, близким к размеру заводского инструмента.

- Напильники. Подбирается изношенный инструмент, но без значительных дефектов.

- Автомобильная рессора прямоугольного (квадратного) сечения.

Подготовленные заготовки резцов подвергаются заточке. Для черновых работ используются полукруглая режущая кромки, а при чистовой обработке нужен резец с прямым лезвием. Кроме того, могут потребоваться фасонные и проходные резцы со специфической заточкой. Далее, режущая часть требует закалки. Для этого она нагревается, а затем опускается в машинное масло.

Инструкция по созданию стационарной циркулярной пилы

Важнейший элемент стационарной циркулярной пилы – надежный стол с рабочей поверхностью. Для нее наиболее подходит металлический лист, упрочненный ребрами жесткости из стального уголка. На рабочей столешнице располагаются такие детали: режущий диск, направляющие, упорные и регулирующие элементы.

Привод обеспечивается электродвигателем мощностью порядка 0,8 кВт с минимальной скоростью 1700 об/мин. Трансмиссия – ременная передача.

Привод обеспечивается электродвигателем мощностью порядка 0,8 кВт с минимальной скоростью 1700 об/мин. Трансмиссия – ременная передача.

Изготовить циркулярную пилу можно из болгарки в следующем порядке:

- Монтаж каркаса и изготовление рабочей поверхности. Прорезание места для установки диска.

- Закрепление параллельных упоров из деревянного бруса.

- Установка шкалы для регулировки процесса резания.

- Установка струбцин для фиксации направляющих и заготовки.

- Закрепление болгарки снизу столешницы с направлением диска в прорезь.

Сборка самодельного сверлильного станка

Порядок сборки самодельного сверлильного станка показан на видео ниже. Основу его составляет электродрель, которая закрепляется на станине с возможность вертикального перемещения.

[yvideo number=»hS9rMF5KsUs»]

Основные элементы станка:

- Электродрель.

- Металлическое основание с фиксаторами для заготовки (струбцины).

- Стойка для крепления дрели. Ее можно изготовить из ДСП толщиной 2-2,5 см. Хороший вариант — основание от старого фотоувеличителя.

- Механизм подачи режущего инструмента. На стойке устанавливаются направляющие рейки, обеспечивающие строго вертикальное перемещение дрели. Самый простой способ подачи инструмента – рычаг для ручного нажатия и пружины. Для контроля глубины монтируются регулируемые упоры.

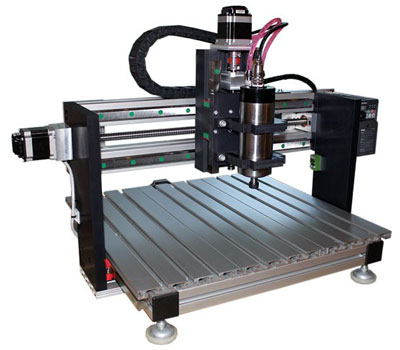

Фрезерные станки с ЧПУ для дерева и по металлу

При фрезеровании деревянных деталей программное обеспечение позволяет значительно расширить возможности станка и качество обработки. Для его формирования устанавливаются такие элементы, как порт LPT и блок ЧПУ. Для изготовления копировального блока можно использовать каретки старого матричного принтера.

Сборка фрезера для дерева осуществляется в следующем порядке:

- Столешница изготавливается из ДСП или фанеры толщиной не менее 15 мм.

- Делается вырез для фрезы и ее установка.

- Закрепляется привод, трансмиссия и шпиндель станка.

- Устанавливаются упоры и ограничители.

Сборка фрезера по металлу требует более прочного основания для станка:

Сборка фрезера по металлу требует более прочного основания для станка:

- Монтаж колонны и станины в форме буквы «П». Элементы делаются из стального швеллера. В П-образной конструкции перемычку образует основание самого инструмента.

- Направляющие элементы выполняются из стального уголка и на болтах устанавливаются на колонну.

- Направляющие консоли выполняются из прямоугольной трубы. В них вставляется винтовой штырь. Движение консоли обеспечивается с помощью автомобильного домкрата на высоту до 12-15 см.

- Рабочая столешница изготавливается из ДСП или фанеры.

- На столешнице закрепляются тиски, направляющие из металлического уголка, штыревые фиксаторы.

- Вращающаяся часть устанавливается так, чтобы вал располагался вертикально.

[stextbox id=’warning’]Советуем почитать: Фрезер ручной по дереву[/stextbox]

Рейсмусовый станок

Самодельный рейсмусовый станок по дереву включает такие элементы:

- Станина. Изготавливается из 2-х рам, сваренных из уголка 40х40 или 50х50 мм. Рамы соединяются шпильками.

- Протяжка. Хорошо подходят выжимные валики из резины от стиральной машины. Они одеваются на подшипники, а вращаются вручную с помощью ручки.

- Рабочая поверхность, столешница. Используется широкая доска, пропитанная олифой, которая закрепляется на станине болтами.

- Привод. Нужен трехфазный электродвигатель мощностью 5-6 кВт со скоростью вращения не менее 3000 об/мин.

- Кожух. Для защиты вращающихся частей устанавливается кожух их стального листа толщиной 4-5 мм, закрепленного на каркасе из стального уголка 20х20 мм.

[stextbox id=’info’ defcaption=»true»]В качестве рабочего органа можно использовать электрорубанок.[/stextbox]

Он фиксируется струбцинами на рабочей поверхности с формированием необходимого зазора. Этот зазор должен регулироваться с помощью прокладок и выставляться с учетом толщины заготовки.

Создание шлифовального станка по дереву

Самодельный шлифовальный станок имеет барабанную конструкцию, т.е. вращающийся цилиндр с надетой на него наждачной (шлифовальной) шкуркой. Его можно изготавливать таких разновидностей:

- плоскошлифовальный тип, обеспечивающий шлифование только в одной плоскости;

- планетарный тип, способный обрабатывать деталь в разных направлениях, создавая ровную плоскость на ней;

- круглошлифовальный тип для обработки заготовок цилиндрической формы.

При закреплении абразивного полотна следует учитывать такие рекомендации:

- Ширина ленты выбирается порядка 20-25 см.

- Соединение полос производится встык, без зазора.

- Для упрочнения стыковочного шва под него укладывается плотная лента.

- Использовать необходимо только высококачественный клей.

- Вал для наждачной полосы имеет по краям бортик, выступающий на 2,5-4 мм.

- В качестве подложки под абразивный элемент рекомендуется использовать тонкую резину (например, велосипедная камера).

[stextbox id=’warning’]Советуем почитать: Шлифмашинка по дереву — какую лучше выбрать?[/stextbox]

Правила эксплуатации фуговального станка по дереву

Самодельный фуговальный станок поможет при ремонте мебели и квартиры. При его эксплуатации следует соблюдать такие правила:

- Настройка фуганка производится так, чтобы обеспечивались такие максимальные погрешности – по вертикали (перпендикуляр) – не более 0,11 мм на каждый 1 см; в плоскости – не более 0,16 мм на каждый 1 м.

- При обработке заготовок размером менее 3,5х35 см следует использовать толкатели для их удержания.

- На износ режущего элемента указывают подпалины и мшистость на поверхности детали.

- Неровная поверхность после обработки указывает на неточное расположение режущих кромок.

Самодельные приспособления для гаража

В условиях домашней мастерской, оборудованной в гараже, можно обеспечить ремонт своего автомобиля своими руками. В частности, интерес представляют следующие самодельные приспособления и станки.

Пресс из домкрата гидравлического типа

Он поможет при извлечении и опрессовке сайлентблоков автомобиля. С его помощью обеспечивается нагрузка в несколько сотен кг.

Он поможет при извлечении и опрессовке сайлентблоков автомобиля. С его помощью обеспечивается нагрузка в несколько сотен кг.

Конструкция состоит из рамы и гидравлического домкрата. Рама сваривается из прямоугольной трубы высокой прочности.

После подъема машины именно она становится стационарной, надежной опорой для автомобиля.

Это позволяет смело выпрессовывать заклинившую деталь с применением внутренних обойм от подшипника.

Съемник шаровых опор

Его можно изготовить разным способом:

- Рычажной тип. Это 2 рычага, соединенных в центре. С одной стороны на них устанавливается стяжной болт. При воздействии на опору он выкручивается, сближая концы рычагов. При этом один конец заводится между опорой и проушиной, второй – под палец.

- Вариант «клин». Из металлической пластины вырезается заготовка в виде клина. Со стороны верхнего угла делается строго вертикальный прорез на 70% высоты. Такой клин устанавливается между шаровой опорой и проушиной. Далее он забивается до тех пор, пока палец не выйдет из гнезда.

Топ самых крутых самоделок на видео

Полезные и самодельные изобретения для частного строительства и домашнего хозяйства, смотрим:

[yvideo number=»pNSdrlE8Xmw»]

Интересные идеи для домашних станков и приспособлений:

[yvideo number=»rp-d74bOKMw»]

Еще подборка новых изобретений, инструментов и самоделок для домашнего мастера:

[yvideo number=»gR9LuFfijTQ»]

Домашняя мастерская дает возможность проведения многих работ по своему дому (смотрите: типы частных домов) и гаражу, не привлекая специалистов. Расширить возможности можно, обустроив ее самодельными станками и приспособлениями разного назначения. Многие из них сделать достаточно просто своими руками, учтя рекомендации опытных мастеров.