Среди материалов на основе древесного сырья выделяется ДСП, технические характеристики и сфера использования которого заслуживают особого внимания.

Среди материалов на основе древесного сырья выделяется ДСП, технические характеристики и сфера использования которого заслуживают особого внимания.

История производства его насчитывает почти 100 лет и за это время он получил широкое распространение.

Технология производства материала постоянно совершенствуется и в настоящее время предлагаются плиты с различными свойствами, что еще больше расширяет спрос на него.

Сущность материала

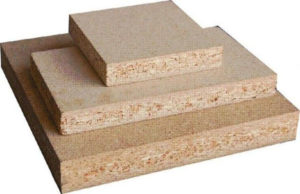

Аббревиатура ДСП (официально – ДСтП) расшифровывается, как древесно-стружечная плита. Другими словами, это спрессованная до твердого состояния смесь древесных стружек (а вернее опилок) и синтетического связующего вещества. Прессование осуществляется горячим способом, а в качестве наполнителя применяются формальдегидовые смолы.

По сути, ДСП – это композитная структура на основе древесины, которая занимает более 80% объема и определяет основные свойства материала. Листовая форма позволяет широко его использовать в качестве строительного и мебельного материала. Синтетический наполнитель составляет от 8 до 19% от объема древесной части и надежно связывает древесные волокна в единое целое.

[stextbox id=’warning’]Советуем почитать: Строительство деревянных домов[/stextbox]

Помимо базовой модели прессованного ДСП выпускается несколько разновидностей материала:

- Ламинированный (ЛСДП). Такие плиты при прессовании облицовываются тонкой пленкой меламинового типа или лаковым покрытием, наносимых при повышенной температуре и давлении. В результате формируется гладкая поверхность с высокой влагостойкостью и стойкостью к истиранию.

- Экструзионный. Они отличаются преимущественной ориентацией древесных волокон в направлении протяжки. Выделяются трубчатые, полосовые, противопожарные экструзионные плиты. Они имеют повышенную звукоизоляционную способность.

- Тонкий (ТДСП). Эти изделия изготавливаются с использованием в качестве связующего вещества синтетического термореактивного клея с незначительным количеством формальдегида. Для повышения механической прочности при малой толщине листа, такая плита прессуется послойно (всего имеется 3 слоя).

Области применения

Можно выделить следующие основные направления использования ДСП:

- Изготовление мебели. Рассматриваемый материал был разработан для замены натуральной древесины в мебельной промышленности и по настоящее время он широко применяется в этой области (почти 80% всей мебели эконом класса). Из листов ДСП изготавливается корпусная мебель, столы самого разного назначения, стеллажи и полки, тумбочки и шкафы, дверцы и фасады.

- Строительство. В этой области возможности материала не ограничены. Материал применяется при облицовке стен и потолка, изготовлении напольного покрытия, обшивке кровли, формировании промежуточных стен и перегородок (постоянного и временного типа), монтаже подоконников, изготовлении дверных полотен. ДСП часто используется для сборки временных конструкций, в т.ч. съемной опалубки. Стройиндустрия на базе него изготавливает стеновые панели.

- При обустройстве салонов различных транспортных средств ДСП применяется для изготовления панелей и перегородок. Из него делаются основания всевозможных устройств, например, штативов. Низкая стоимость материала позволяет применять его в качестве тары.

Перечисленные направления не исчерпывают все возможности материала. Особенно активно он применяется домашними мастерами в различных поделках (читайте: идеи по созданию полок своими руками).

Особенности производства

В качестве древесного сырья при производстве используются отходы деревообрабатывающих предприятий, лесопилок, лесозаготовительных организаций.

В качестве древесного сырья при производстве используются отходы деревообрабатывающих предприятий, лесопилок, лесозаготовительных организаций.

В ход идет низкокачественная и забракованная древесина, горбыли, сучки, стружка, опилки, щепа и т.д.

Технология изготовления ДСП включает такие этапы:

- Измельчение сырья до состояния стружки определенных размеров – толщина не более 0,6 мм; ширина – до 9 мм; длина – 4-42 мм. Она имеет плоскую форму и равномерную толщину. При формировании плит стружка распределяется так, чтобы самые маленькие частички оказались в наружном слое.

- Сушка стружки в устройствах барабанного типа. Конечная остаточная влажность не превышает 5-7% для наружных слоев и 3-4% для внутренних слоев.

- Сортировка стружки по размерам.

- Смешение древесной части с синтетическим наполнителем (осмоление стружки). В специальные смесители связующее вещество подается в виде раствора, где должно покрыть каждую стружку.

- Формирование структуры. Осмоленная стружка равномерно в несколько слоев укладывается на транспортерные ленты. Этот непрерывный поток затем разделяется на пакеты нужного размера.

- Первичное прессование (подпрессовка). После прохождения через пресс масса уплотняется и уменьшается до размера, превосходящий окончательную толщину ДСП в 3-4 раза. Подпрессовка осуществляется при давлении 1,5-3,5 МПа.

- Окончательное прессование. Оно обеспечивается в гидравлических устройствах многоэтажного типа. Операция осуществляется при давлении 3-4 МПа и температуре 175-185 °С. Продолжительность воздействия определяется из расчета 20 с на каждый 1 мм толщины листа. Многоэтажная конструкция оборудования позволяет одновременно прессовать более 20 плит.

- Охлаждение и окончательное формирования размеров плит.

- Выдержка готовых изделий в штабелях в течение 100-120 ч.

- Шлифование и обработка поверхности при изготовлении определенных марок ДСП.

[stextbox id=’warning’]При изготовлении 1 м³ ДСП средний расход материалов составляет: древесные отходы – 1,8-1,9 м³; синтетическая смола – 75-85 кг.[/stextbox]

Листы ДСП можно изготавливать и своими руками при наличии пресса, способного обеспечивать указанные характеристики. Принципиально упрощенная технология мало отличается от заводской и основывается на ручном формовании структуры.

[stextbox id=’warning’]Советуем почитать: Самодельные станки и приспособления для домашней мастерской[/stextbox]

Характеристики и размеры

Технические характеристики ДСП зависят от марки и разновидности изделия. Они могут колебаться в таких пределах:

- толщина листа — 10-40 мм;

- остаточная влажность — 5-9%;

- коэффициент теплопроводности — 0,08-0,26 Вт/(мхград);

- удельная теплоемкость — 1,65-1,85 кДж/(кгхград);

- водопоглощение — 11-87%;

- набухание (за сутки) по толщине — 4-28%;

- прочности на изгиб — более 11-26МПа.

С учетом строения и свойств материала, ДСП классифицируется на следующие категории:

С учетом строения и свойств материала, ДСП классифицируется на следующие категории:

- По конструкции: одно-, трех- и многослойные листы древесно стружечных плит.

- Марки по основным техническим характеристикам (прочность, влагостойкость, склонность к деформациям) – Р1 и Р2.

- Сортность предусматривает подразделение по качеству: первый сорт – шлифованная поверхность с идеальной гладкостью, без видимых дефектов; ровные срезы; точное соответствие размеров, основное назначение – изготовление мебели; второй сорт присваивается при отбраковке первого сорта ДСП по некоторым параметрам, допускаются небольшие сколы на срезах и царапины на поверхности; третий сорт – дешевый ДСП низкого качества с наличием заметных дефектов в виде сколов, трещин, краевых дефектов. Применяется в строительстве при возведении неответственных конструкций.

- По структуре наружного слоя: мелкозернистая поверхность — она хорошо подходит для ламинирования полимерными пленками; обычные, стандартные листы (средняя зернистость) — при изготовлении мебельных щитов идут под облицовку шпоном; крупнозернистая поверхность — такие ДСП чаще используются в строительстве.

- Обработка поверхности. По уровню обработки выделяются шлифованные и нешлифованные плиты.

- Эмиссионный класс устанавливается по содержанию формальдегида, т.е. по возможности выделения этого опасного вещества: класс Е1 — содержание свободного формальдегида не должно превышать 0,1 мг на 1 г ДСП, в любых обстоятельствах выделение его не превысит допустимую норму, а потому такой материал можно смело применять в жилых помещениях (даже для детской мебели); класс Е2 — содержание ограничивается 0,3 мг на каждый 1 г изделия. Использовать следует с осторожностью.

- Водостойкость. Выделяются такие разновидности материала: стандартная плита с индексом А – деформация в воде в течение 24 ч — 20-22 %; стандартный ДСП с индексом Б – деформация 30-33%; водостойкий материал – деформация не превышает 16% (для увеличения влагостойкости используются парафиновые добавки).

- Огнестойкость. Обычный ДСП относится к горючим материалам. Огнестойкий вариант изготавливается путем введения особых добавок – антипиренов. Отечественные ДСП в огнестойкой разновидности не производятся.

- По удельному весу – различаются ДСП малой (не более 540 кг/мм³), средней (540-760 кг/м³) и высокой (свыше 760 кг/мм³) плотности.

Листы ДСП выпускаются с разными размерами, что позволяет выбирать товар с учетом реальной потребности. Толщина плит начинается с 1 мм и имеет градацию 1 мм вплоть до 40 мм.

Колебание толщины для шлифованных листов не превышает 0,3 мм, а для нешлифованных может находиться в пределах 0,4-1,6 мм (в зависимости от толщины). Минимальные размеры плит составляют 1,2х1,8 м, а максимальные – не ограничиваются.

Влагостойкая древесно-стружечная плита

- размеры: 2440х1830 (мм), 2500х1830 (мм), 2800х2070 (мм), 3060х1220 (мм);

- толщина: 12 (мм), 16 (мм), 18 (мм), 22 (мм), 26 (мм), 38 (мм);

- плиты должны соответствовать классу влагостойкости Р3, Р4, Р5.

Влагостойкий ДСП считается идеальным строительным материалом для выравнивания поверхностей стен и работы с кровлей. Небольшой вес и высокая плотность листа (820 кг/м3) обеспечат преимущество при создании утепляющего слоя внутри кровли.

[stextbox id=’info’ defcaption=»true»]Влагостойкие плиты, при воздействии влаги, разбухают только на 10% в течение суток.[/stextbox]

Ламинированная древесно-стружечная плита

- длина: 2620 мм, 2800 мм;

- ширина: 1830 мм, 2070 мм;

- толщина: 8 мм, 10 мм, 12 мм, 16 мм, 18 мм, 22 мм, 25 мм, 28 мм.

Плиты толщиной от 8 мм до 18 мм преимущественно используются для изготовления элементов мебели, которые будут подвергаться минимальным нагрузкам (гардеробные, рамочные фасады МДФ, раздвижные двери для шкаф-купе).

Более толстые плиты, от 22 мм до 28 мм, способны выдержать повышенные нагрузки. Они более пригодны для строительства кухонных столов или столешниц.

[stextbox id=’alert’ defcaption=»true»]Главным недостатком ламинированного ДСП считается недостаточная влагостойкость и деформация в среде с высокой температурой.[/stextbox]

Преимущества и недостатки

Конечно, ДСП не может полностью заменить дерево, уступая по прочностным характеристикам и внешнему виду.

Конечно, ДСП не может полностью заменить дерево, уступая по прочностным характеристикам и внешнему виду.

При изготовлении элитной мебели она не подойдет, но для эконом класса – вполне устраивает потребителя. В строительстве, как материал для перегородок, он доказал свою привлекательность.

Выделяются такие преимущества ДСП:

- дешевизна и доступность;

- достаточно высокая механическая прочность;

- простота обработки и монтажа, возможность крепления гвоздями и шурупами;

- малый разброс размеров и однородность состава;

- ровность и гладкость поверхности.

Материал не лишен недостатков:

- опасность выделения формальдегида, что требует осторожности в выборе материала;

- плохое удержание шурупов и гвоздей при повторном креплении;

- пониженная влагостойкость;

- сложность в изготовлении фигурных деталей.

[stextbox id=’alert’]Важно. Популярность ДСП обусловлена хорошим сочетанием стоимости и технических характеристик. Даже при наличии указанных недостатков его применение позволяет собрать достаточно надежные конструкции.[/stextbox]

Особенности выбора

Выбор ДСП определяется его конкретным назначением. При изготовлении самодельной мебели приоритет остается за материалом 1-го сорта со шлифованной поверхностью. Особое внимание уделяется классу эмиссии.

В строительстве можно смело использовать ДСП 2-го или даже 3-го сорта с нешлифованной поверхностью. С учетом наложения на него защитных покрытий можно меньше уделять внимания качеству поверхности и эмиссионному классу.

Для помещений с повышенной влажностью (кухни, санузлы, ванная, балкон) надо выбирать влагостойкие разновидности. Плиты подбираются с учетом размеров помещения и мебели. Надо стараться избегать ненужных отходов, а номенклатура позволяет выбирать оптимальные габариты листов.

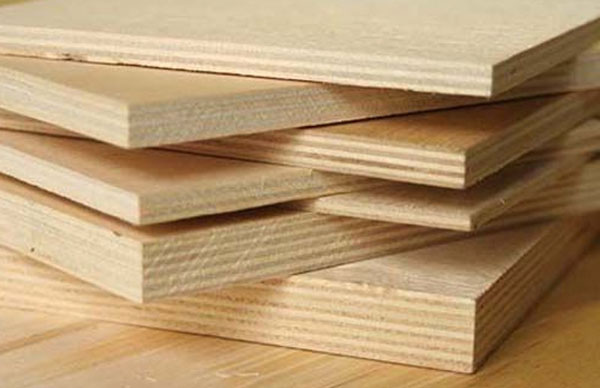

Что лучше — фанера или ДСП?

При выборе материалов приходится сравнивать различные их разновидности по характеристикам. В частности, часто возникает вопрос о том, что лучше из этих материалов? Ответить на него однозначно невозможно, т.к. выбор обусловлен поставленной задачей и областью применения.

В пользу фанеры указывают такие ее свойства:

- очень низкое содержание формальдегида;

- надежное крепление с помощью гвоздей и шурупов;

- возможность формирования сложных фигур с помощью лобзика и гнутых форм.

Основные недостатки – более высокая стоимость, склонность к расслоению.

С учетом плюсов и минусов фанеры и ДСП можно сделать некоторые выводы:

- В строительстве, особенно для облицовки стен и потолка, изготовления перегородок, более подходит ДСП, листы которого имею большие размеры, а стоимость существенно ниже, чем у фанеры.

- Фанера имеет преимущества при использовании листов малой толщины. Они выгодно отличаются по прочности от тонких ДСП. При потребности в толстых панелях преимущество остается за ДСП.

Внимание. На декоративность материала также стоит обратить внимание. Фанера имеет достаточно привлекательный вид и ее порой достаточно покрыть лаком, в то время как ДСП требует декоративной облицовки.

Сравнение с другими материалами

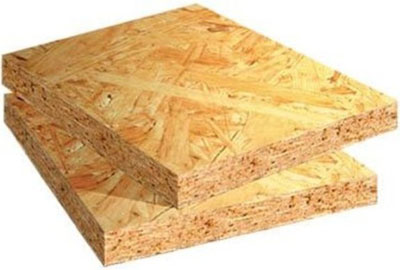

При выборе материала стоит сравнить ДСП и с такими изделиями, как ДВП и МДФ. Все они содержат древесную составляющую, но свойства и возможности использования различаются.

Плиты МДФ изготавливаются из мелких опилок, а в качестве связующего состава используется лигнин и парафин. Основные его преимущества – экологическая чистота, возможность тонкой обработки, повышенная прочность на излом.

Ограничивает применение – повышенная стоимость по сравнению с ДСП. Находит широкое применение при оформлении фасадов и для изготовления мебели с элементами резьбы.

ДВП представляет собой древесно-волокнистые листы. Изготавливаются они из древесных опилок методом мокрого прессования. Основной плюс – малая стоимость. Важный недостаток – невозможность изготовления листов большой толщины. Самое широкое применение материал нашел для изготовления задних стенок мебели, где практически вытеснил ДСП и фанеру.

Полезные видео

Виды древесных плит – характеристики, особенности, область применения:

[yvideo number=»abw00kVpeX8″]

Состав и технологический процесс производства:

[yvideo number=»u01QBlk1b40″]

В чем отличие древесных мебельных материалов — ДСП, МДФ, фанера, мебельный щит, пиломатериал, шпон:

[yvideo number=»t_BFZVR0BvM»]

Почти вековая история применения ДСП для мебели и в строительстве доказала его надежность и высокие эксплуатационные качества. Он находит широкое использование как в промышленном производстве, так и в быту. Многие домашние мастера считают его незаменимым материалом для различных поделок и обустройства помещения.

У меня в частном доме по лагам была настелена доска 50 мм. Доска не половая, просто обрезная, неровная. Я со всех сторон обработал ДСП олифой в несколько слоев, а торцы силиконом, постелил на доски, а сверху — линолеум. Прошло уже лет восемь, никакого противного скрипа нигде нет,